Proč spolupracovat s profesionální továrnou na zastávkové elektrické přístřešky?

Strategické výhody specializovaného výrobce přístřešků pro autobusové zastávky

Rychlejší realizace projektů díky vertikální integraci

Když všechny části výroby přístřešků pro autobusové zastávky probíhají na jednom místě od začátku do konce, práce se prostě dokončí rychleji. Celý proces funguje lépe, protože není třeba čekat na koordinaci dodavatelů ze strany. Podle některých průmyslových zpráv z loňského roku se doba dodání zkrátí o 30 až 50 procent. Úplná kontrola nad procesem nám umožňuje samostatně získávat materiály, provozovat vlastní CNC stroje a provádět svařování přímo na místě. Také prototypy se stávají výrobky mnohem rychleji. Ocelové rámy jsou řezány přímo v továrně a poté bez prodlevy převedeny na naše certifikované svařovací stanice – není třeba čekat na doručení zásilek. Tento druh optimalizovaného provozu je skutečně důležitý, pokud města potřebují najedou instalovat desítky nebo dokonce stovky nových přístřešků v různých čtvrtích současně v rámci modernizace infrastruktury.

Snížené riziko díky komplexní kontrole kvality a dodržování předpisů

Když výrobci zvládnou celý proces od začátku do konce, mohou výrazně zpřísnit kontrolu kvality na každém kroku. Zamyslete se nad tím, jak se strukturální svařovací švy kontrolují ultrazvukovými testy nebo jak povrchové úpravy práškovým nátěrem musí vyhovět konkrétním zkouškám nárazu podle standardů ASTM D2794. Většina továren také vede podrobné záznamy, které prokazují soulad s pravidly ADA pro přístupnost. Nesmíme však zapomenout ani na místní stavební předpisy. Například ubytovací zařízení postavená v blízkosti pobřeží musí odolat větrům až 90 mph. Podle nedávného výzkumu organizace Urban Safety Council z roku 2024 tento komplexní přístup snižuje právní problémy související s předpisy téměř o dvě třetiny. Závěr? Vyšší kvalita znamená méně nákladných oprav na stavbě později a společenství nakonec získají zařízení, která vydrží více než deset let, než bude potřeba provedení větších oprav.

Funkční výkon: Bezpečnost, přístupnost a chytrá integrace

Design vyhovující požadavkům ADA a systémy digitálních informačních tabulí v reálném čase

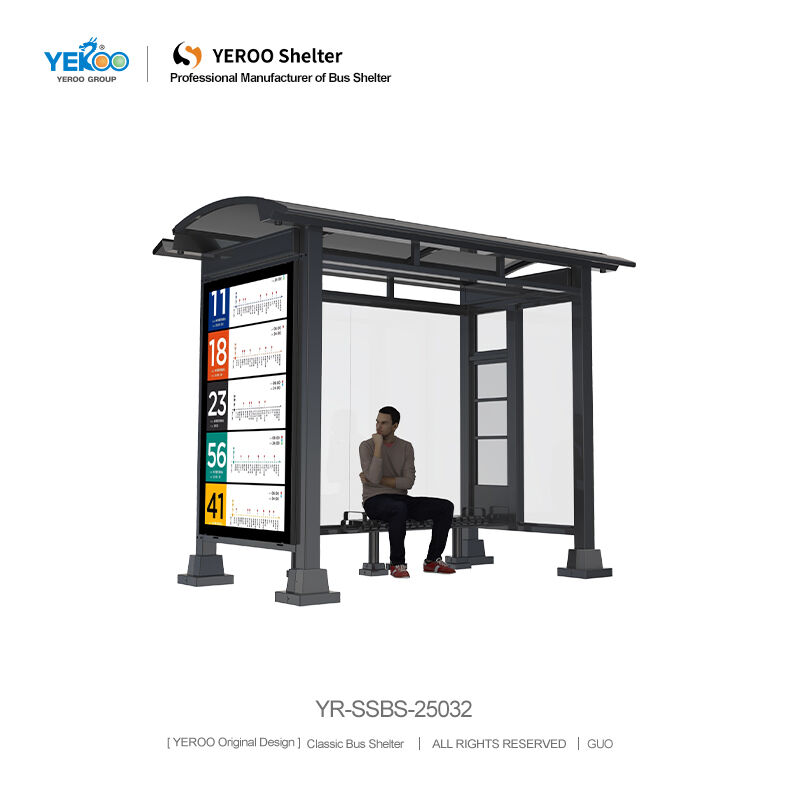

Profesionální továrny vyrábějí přístřešky vybavené všemi požadavky zákona ADA, včetně ramp pro vozíčkáře, malých vystouplých teček na podlaze pro osoby se zrakovým postižením a sedadel vhodných rozměrů pro různé typy postavy. Dále instalují speciální podlahové krytiny, které snižují riziko klouzání a pádu. Na zastávkách jsou digitální displeje zobrazující aktuální informace o autobusových linkách, možných zpožděních služeb i důležitých zprávách v souvislosti s nouzovými situacemi. Podle některých výzkumů tento typ systému snižuje nejasnosti u cestujících a čekací doby přibližně o 37 %. Ještě lépe je, že solárně napájené displeje zůstávají funkční i v případě výpadku elektrické energie. Díky cloudové technologii mohou dopravní správy okamžitě aktualizovat celou oblast v případě změny jízdních řádů nebo potřeby zveřejnit oznámení týkající se veřejné bezpečnosti.

Energeticky účinné LED osvětlení s adaptivními senzory

Světelné systémy s LED žárovkami a vestavěnými senzory pohybu spolu se senzory ambientního světla mohou snížit spotřebu energie přibližně o 60 % oproti starším svítidlovým zařízením. Tyto chytré světla mění jas podle toho, kdo se nachází v blízkosti, a podle množství denního světla venku. Zapínají se pouze tehdy, když někdo v noci projde kolem, čímž zvyšují bezpečnost ulic po setmění a zároveň napomáhají odrazovat vandaly. Zvláštní tepelná regulace těchto svítidel zajišťuje jejich bezproblémový provoz i za extrémních povětrnostních podmínek – myslíme tím teploty až minus 20 stupňů Fahrenheita v zimě nebo úporné letní horko. Tento typ osvětlení zůstává po celý rok jasný bez nutnosti pravidelné údržby nebo výměny, což ho činí skutečným vítězem jak z hlediska účinnosti, tak spolehlivosti.

Odolnost, přizpůsobitelnost a udržitelnost od výrobce přístřešků pro autobusové zastávky

Dlouhodobá odolnost: ocel s práškovým povlakem a UV-stabilní polykarbonát

To nejlepší výrobní závody vybírají materiály navržené tak, aby vydržely roky veřejného provozu. Rámy z oceli s práškovým nátěrem odolávají rezavosti mnohem lépe než běžné lakové povrchy a podle ASTM B117 testů postřikem solným mlhám vydrží přibližně pětkrát déle. Mezitím panely z polycarbonátu ošetřené UV stabilizátory i nadále propouštějí dostatek světla, i když jsou více než deset let vystaveny slunci, a uchovávají přibližně 92 % původní průzračnosti. Co se týče úspor v reálném světě, tyto volby materiálů skutečně snižují částku 740 000 dolarů, kterou výrobci obvykle utratí za výměnu starých dopravních systémů, jak uvádí výzkum společnosti Ponemon z roku 2023. Co tyto materiály činí tak výjimečnými? Podívejme se podrobněji na to, co přispívá k jejich pozoruhodné životnosti.

- Odolnost proti nárazům : Odolnost proti poškození o 250 % vyšší než u akrylátu

- Teplotní tolerance : Strukturální stabilita od -40 °F do 240 °F

- Ochrana proti vandalismu ochranné proti graffiti povlaky aplikované v továrně usnadňují čištění a prodlužují životnost panelů

Přizpůsobení podporované komunitou: umění, značkování a podpora vícejazyčnosti

Dobré továrny dělají více než jen to, že technicky výborně fungují – svými návrhy také přispívají k formování identity komunity. Místní umělci mohou umístit svá díla na panely přístřešků, sousedství si vybírá barvy odpovídající jejich charakteru a stanice uvádějí informace v několika jazycích – a to vše bez ohledu na dodržení standardů přístupnosti. Některé studie ukázaly, že pokud dopravní systémy odrážejí charakter okolních oblastí, lidé ve skutečnosti využívají veřejnou dopravu až o 17 % častěji, čímž vznikají hlubší vazby mezi obyvateli a jejich sousedstvím. Existuje mnoho dalších způsobů, jak tyto prostory personalizovat – například pomocí individuálních značek pro vedení cestujících, připravených míst pro digitální displeje, střech navržených tak, aby umožnily instalaci solárních panelů, nebo architektonických stylů inspirovaných historickou architekturou daného regionu.

Nižší celkové náklady vlastnictví díky výrobcem optimalizovanému designu

Když výrobci začnou do svého pracovního postupu integrovat principy návrhu přímo ve výrobní hale, zejména takzvaný návrh pro výrobu (Design for Manufacturability, DFM), často dochází k výraznému poklesu celkových nákladů během životního cyklu výrobku. Použitím standardizovaných dílů, zjednodušením montážních procesů a zlepšením efektivity využití materiálů v průběhu výroby mohou společnosti snížit odpad vznikající při výrobě o 15 až 30 procent. Konstrukce postavené tímto způsobem mají také méně složitých spojů mezi jednotlivými částmi a často obsahují materiály odolné proti korozi, což znamená, že údržbové týmy je nemusí kontrolovat tak často jako starší modely, které byly později upravovány (retrofitovány). Další velkou výhodou je modulární způsob stavby. Pokud dojde k poruše v jedné části, technici mohou prostě vyměnit právě tento konkrétní díl místo toho, aby rozebírali celé jednotky. Podle výzkumu zveřejněného společností Ponemon v roce 2023 umožňuje tento přístup ušetřit přibližně 740 000 USD na 100 úkrytů v rámci 15letého období. Takové úspory se v průběhu času skutečně hromadí, což je pro správce zařízení, kteří stále sledují výsledovku, zásadní výhodou.