Miks koostöö professionaalse bussipeatuse varjupaiga tootjaga?

Eraldi bussipeatuse kaitsekatevabriku strateegilised eelised

Kiirem projektide täitmise saavutamine vertikaalse integreerimise teel

Kui bussipeatuste kaitsekate tegemise kõik osad toimuvad ühes ja samas kohas – algusest lõpuni –, siis asjad lihtsalt lähevad kiiremini valmis. Tänu sellele, et ei pea ootama väliste tarnijate koordineerimist, töötab terve protsess paremini. Tööstusaruannete kohaselt vähenevad tähtaegadest 30–50 protsenti, nagu viimasel aastal teatatud. Täieliku kontrolli all olek tähendab, et meie ise hankime materjale, kasutame oma CNC-masinaid ja teeme keeveldustööd otse tootmispaigas. Samuti muutuvad prototüübid palju kiiremini lõpptoodeteks. Terasskelettide lõike toimub vabrikus ning seejärel viiakse need otse meie sertifitseeritud keevelduskohtadesse ilma tarneootamiseta. See lihtsustatud tootmisprotsess on eriti oluline siis, kui linnad peavad infrastruktuuri moderniseerimise raames paigaldama kümneid või isegi sadu uusi kaitsekateid erinevates piirkondades korraga.

Riski vähendamine lõpust lõpuni kehtestatud kvaliteedikontrolli ja regulatiivse vastavuse abil

Kui tootjad haldavad kogu protsessi algusest lõpuni, saavad nad tõesti täpsustada kvaliteedikontrolli igas etapis. Mõelge näiteks sellele, kuidas struktuursete keevituste kvaliteeti kontrollitakse ultraheliuuringutega või kuidas pulberkate pinnakatteid testitakse kindlaksmääratud impaktitestidega vastavalt ASTM D2794 standardile. Enamik tehaseid säilitab üksikasjalikke registreid, mis kinnitavad nende vastavust ka ADA juurdepääsetavusnõuetele. Ärge unustage ka kohalikke ehitusnorme. Näiteks peavad rannikul ehitatud varjupaigad taluma tuulekiirust kuni 90 mph (145 km/h). Mõne 2024. aastal Urban Safety Council’i tehtud hiljutise uuringu kohaselt vähendab see kompleksne lähenemisviis seaduslikke probleeme, mis on seotud regulatsioonidega, peaaegu kahe kolmandiku võrra. Lõpptulemus? Parema kvaliteediga kaasneb vähem kalliste remontide vajadust hiljem ehitusalal ning kogukonnad saavad varjupaigad, mis tegelikult kestavad üle kümne aasta enne olulist remonti.

Funktsionaalne jõudlus: Turvalisus, ligipääsetavus ja nutikas integreerimine

ADA nõuetele vastav disain ja reaalajas digitaalsed sildid

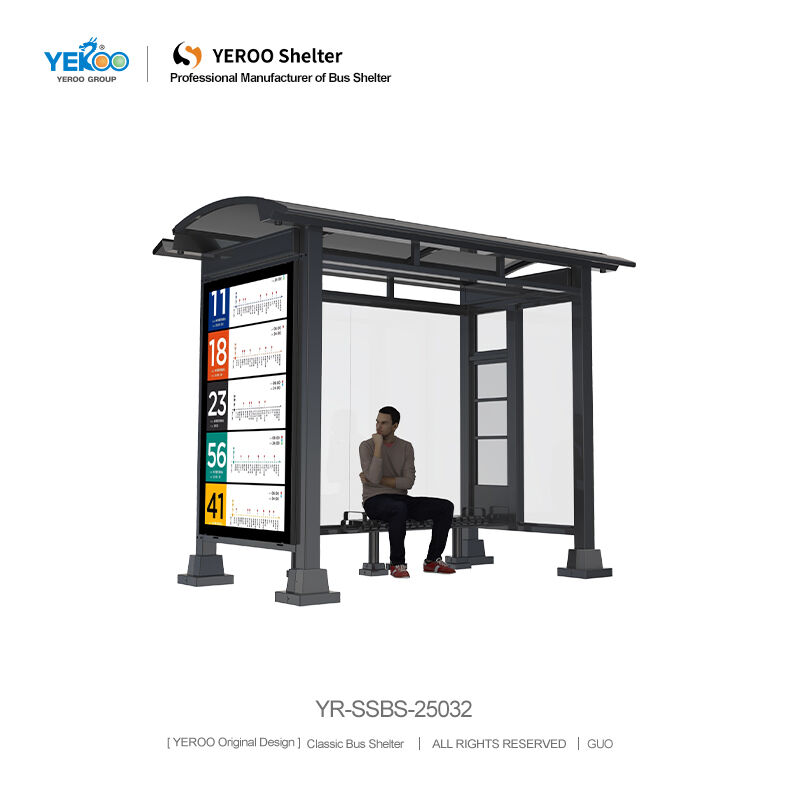

Professionaalsed tehased valmistavad peitumiskohti, mis on varustatud kõigi vajalike ADA nõuetega, sealhulgas rulltuolarmpidega, väikeste tõstetud täppidega põrandal nägemispuudega inimestele ja istmetega, mis sobivad erinevate kehatüüpide jaoks. Nad paigaldavad ka spetsiaalse põranda, mis vähendab libastumise ja langemise ohtu. Peatusedes on digitaalsed ekraanid, mis näitavad reaalajas teavet bussiliinide kohta, teenuse viivituste hetkedest ning ka olulist hälyteavet. Uuringute kohaselt vähendab selline süsteem reisijate segadust ja ooteaega umbes 37%. Veelgi parem on, et päikesepaneelide toitel töötavad ekraanid jäävad toimima ka siis, kui tekib elektrikatkestus. Tänu pilvtehnoloogiale saavad liiklusteenust pakkuva asutused edastada uuendusi kogu piirkonnas kohe, kui ajakava muutub või tuleb teha avalikke julgeolekuteateid.

Energiasäästlik LED-valgustus kohanduvate anduritega

LED-lampide ja sisseehitatud liikumis- ning ümbritseva valguse anduritega varustatud valgustussüsteemid võivad vähendada energiatarbimist umbes 60% võrra võrreldes vanade seadetega. Need nutikad tuled muudavad heledust olenevalt sellest, kes seal on ja kui palju looduslikku valgust on väljas. Need lülituvad sisse ainult siis, kui keegi mööda käib öösel, mis muudab tänavad pimedal ajal turvalisemaks ja aitab ka hoida röövlaid eemal. Erilised soojuskontrolli süsteemid nendes seadetes tagavad töökindluse isegi eriti rasketel ilmastikutingimustel. Me räägime temperatuuridest kuni miinus 20 Fahrenheiti ulatuses talvel või kuumadel suvepäevadel. Selline valgustus säilitab heleduse kogu aasta jooksul ilma vajaduseta pidevate paranduste või asendustega, mis teeb selle tõeliseks võitjaks nii tõhususe kui usaldusväärsuse poolest.

Kestvus, kohandatavus ja jätkusuutlikkus bussipeatuse varju tootmisest

Pikaajaline vastupidavus: pulbrikattega teras ja UV-stabiilne polükarbonaat

Tootmises esirindes olevad tehased valivad materjale, mis on loodud aastateks avalikku kasutusiga vastu pidama. Pulbrikattega terasraamid takistavad rooste tekke palju paremini kui tavalised värvitud variandid, kestvad umbes viis korda kauem, nagu näitavad need ASTM B117 soolasabaga testid, millest me kõik kuuleme. Samal ajal lubavad UV-stabilisaatoritega töödeldud polükarbonaadiplaadid endiselt sisse lasta piisavalt valgust, isegi kui need on üle kümne aasta päikses olulis, säilitades umbes 92% oma algsest läbipaistvusest. Reaalsete kulude kokkuhoiu seisukohalt vähendavad just need materjalivalikud tootjate poolt vanade transpordisüsteemide asendamiseks tavaliselt tehtavaid kulusid 740 000 dollarini, nagu Ponemoni 2023. aasta uuring näitas. Mis muudab need materjalid nii eriliseks? Vaatame lähemalt, mis aitab kaasa nende silmapaistvale elueale.

- Impakti vastupidavus : 250% suurem kurruskindlus kui akreelplastil

- Temperatuuritaluvus : Struktuuriline stabiilsus temperatuuridel -40°F kuni 240°F

- Vandalismikaitse : Tehases kantud antivandāli-katted lihtsustavad puhastamist ja pikendavad paneelide eluiga

Kogukonna juhitud kohandamine: kunst, branding ja mitmekeelne tugi

Head tehased teevad rohkem kui lihtsalt tehniliselt hästi töötavad – nad aitavad ka disainidega kujundada kogukonna identiteeti. Kohalikud kunstnikud saavad oma töid kanda varjupaanidele, naabruskonnad valivad värvid, mis sobivad nende stiiliga, ja peatused kuvavad teavet mitmes keeles, kõik sellest ligipääsetavuse standardite kompromisse tegemata. Mõned uuringud on leidnud, et kui ühistranspordisüsteemid peegeldavad ümbruskondade iseloomu, kasutavad inimesed ühistransporti 17% sagedamini, mis loob tihedama sideme elanike ja nende naabruskondade vahel. Neid ruume saab kohandada veel paljude viisidega, näiteks kohandatud märgistus, mis juhendab reisijaid, valmis paigad digitaalseteks ekraanideks, katusekujundused, mis võimaldavad päikesepaneelide paigaldamise, ning ehitusstiilid, mis on inspireeritud piirkonna ajaloolisest arhitektuurist.

Madalam kogumikulutus tehases optimeeritud disaini tõttu

Kui tootjad lõimivad oma töövoogudesse tehases integreeritud disainiprintsiipe, eriti midagi, mida kutsutakse tootmiskõlblikkuseks disainiks ehk DFM-iks, siis täheldatakse tavaliselt olulist langust kogukuludes kogu toote eluea jooksul. Standardiseeritud osade kasutamisel, montaažiprotsesside lihtsustamisel ja materjalikasutuse parandamisel saavad ettevõtted vähendada valmistusjäätmeid 15 kuni 30 protsendi võrra. Selliselt ehitatud konstruktsioonidel on ka vähem keerulisi ühendusi osade vahel ning neis kasutatakse sageli korrosioonikindlaid materjale, mis tähendab, et hooldajatele ei pea nii tihti kontrollima neid võrreldes vanemate mudelitega, millele hiljem pannakse järelmeetmed. Teine suur pluss tuleneb modulaarsetest ehitusmeetoditest. Kui mingi osa rikub, saavad tehnikud asendada vaid selle konkreetse osa, mitte purustada tervikuid. Ponemoni 2023. aastal avaldatud uuringu kohaselt säästab see lähenemine umbes 740 000 dollarit 100 varjupaiga puhul 15-aastase perioodi jooksul. Sellised säästud kogunevad aja jooksul tõsiselt, eriti hoonete juhtide jaoks, kes jälgivad alati oma kasumlikkust.