Waarom samenwerken met een professionele fabriek voor bushalteoverkappingen?

Strategische voordelen van een gespecialiseerde fabriek voor bushaltestelletjes

Snellere projectafhandeling door verticale integratie

Wanneer alle onderdelen voor het maken van bushalteschermen op één locatie worden vervaardigd, van begin tot eind, gebeurt alles gewoon sneller. Het hele proces verloopt efficiënter, omdat er geen tijd verloren gaat met wachten op externe leveranciers om hun zaken te coördineren. Volgens sommige brancheverslagen uit het afgelopen jaar dalen de levertijden met 30 tot 50 procent. Volledige controle betekent dat wij de materialen zelf kunnen inkopen, onze eigen CNC-machines kunnen bedienen en lassen direct ter plaatse kunnen uitvoeren. Prototypes worden daardoor ook veel sneller omgezet in eindproducten. Stalen frames worden hier in de fabriek gesneden en gaan vervolgens direct naar onze gecertificeerde lasstations, zonder te hoeven wachten op de aankomst van zendingen. Dit soort gestroomlijnde werkwijze is echt van belang wanneer steden tientallen of zelfs honderden nieuwe schermen tegelijk moeten installeren in verschillende wijken tijdens infrastructuurverbeteringen.

Verminderd risico via kwaliteitscontrole en naleving van regelgeving over de gehele keten

Wanneer fabrikanten alle stappen van begin tot eind zelf aanpakken, kunnen ze de kwaliteitscontrole op elk traject echt aanscherpen. Denk aan het ultrageluidsonderzoek van constructielassen of aan de poedercoatingafwerkingen die specifieke slagvastheidstests moeten doorstaan volgens de ASTM D2794-norm. De meeste fabrieken houden gedetailleerde registraties bij om aan te tonen dat ze voldoen aan de ADA-toegankelijkheidsvoorschriften. En vergeet ook de lokale bouwvoorschriften niet: bijvoorbeeld moeten schuilplaatsen in kustgebieden bestand zijn tegen windkrachten tot 145 km/u. Volgens recent onderzoek van de Urban Safety Council uit 2024 vermindert deze integrale aanpak juridische problemen met betrekking tot regelgeving bijna met twee derde. De kernboodschap? Betere kwaliteit betekent minder kostbare correcties ter plaatse later, en gemeenschappen krijgen schuilplaatsen die daadwerkelijk meer dan tien jaar meegaan voordat ze ingrijpende onderhoudsmaatregelen nodig hebben.

Functionele prestaties: veiligheid, toegankelijkheid en slimme integratie

ADA-conform ontwerp en real-time digitale bewegwijzeringssystemen

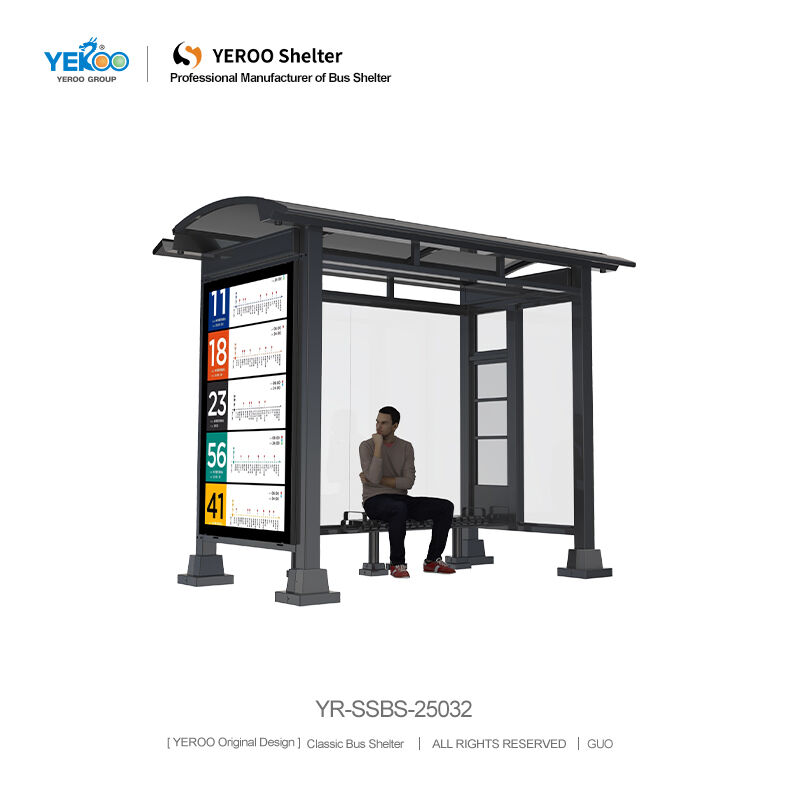

Professionele fabrieken produceren shelters die zijn uitgerust met alle noodzakelijke ADA-voorschriften, inclusief rolstoelrampen, verhoogde stippen op de grond voor slechtzienden en stoelen die goed aansluiten bij verschillende lichaamstypes. Ze installeren ook speciale vloeren die voorkomen dat mensen uitglijden en vallen. De stations beschikken over digitale schermen die realtime informatie tonen over busroutes, mogelijke vertragingen en belangrijke noodberichten. Volgens onderzoek vermindert dit soort systeem de verwarring en wachttijden van passagiers met ongeveer 37%. Nog beter is dat de zonne-aangedreven displays blijven werken tijdens een stroomuitval. En dankzij cloudtechnologie kunnen vervoersbedrijven updates direct districtswijd verspreiden wanneer dienstregelingen wijzigen of wanneer er veiligheidsinformatie moet worden verspreid.

Energiezuinige LED-verlichting met adaptieve sensoren

Verlichtingssystemen met LED-lampen en ingebouwde bewegings- en omgevingslichtsensoren kunnen het energieverbruik met ongeveer 60% verminderen ten opzichte van ouderwetse armaturen. Deze slimme verlichtingsarmaturen passen hun helderheid aan op basis van de aanwezigheid van personen en de hoeveelheid daglicht buiten. Ze schakelen alleen 's nachts in wanneer iemand in de buurt komt, waardoor straten veiliger worden bij donker en vandalisme wordt tegengegaan. De speciale thermische regeling in deze armaturen zorgt ervoor dat ze ook onder extreme weersomstandigheden goed blijven functioneren. Denk hierbij aan temperaturen tot min 20 graden Fahrenheit in de winter of brandende zomers. Deze verlichting blijft het hele jaar door helder zonder dat voortdurende reparaties of vervangingen nodig zijn, wat het een echte winnaar maakt voor zowel efficiëntie als betrouwbaarheid.

Duurzaamheid, personalisatie en duurzaamheid van een fabriek voor bushokjes

Langetermijnveerkracht: Poedercoatingstaal en UV-bestendig polycarbonaat

Fabrieken die voorop lopen in de productie gebruiken materialen die jarenlang standhouden in openbaar vervoer. Stalen frames met een poedercoating zijn veel beter bestand tegen roest dan reguliere geverfde opties en houden volgens ASTM B117-zoutneveltests ongeveer vijf keer langer stand. Ondertussen blijven polycarbonaatpanelen, behandeld met UV-stabilisatoren, ook na meer dan tien jaar blootstelling aan zonlicht ruim 92% van hun oorspronkelijke transparantie behouden. Wat betreft reële kostenbesparingen dragen deze materiaalkeuzes bij aan de verlaging van het bedrag van 740.000 dollar dat fabrikanten doorgaans uitgeven aan het vervangen van oude transportsystemen, aldus onderzoek van Ponemon uit 2023. Wat maakt deze materialen zo bijzonder? Laten we nader bekijken wat bijdraagt aan hun opmerkelijke levensduur.

- Impactbestendigheid : 250% betere deukweerstand dan acryl

- Temperatuurvertrouwen : Structurele stabiliteit van -40°F tot 240°F

- Vandalismebescherming : Fabrieksgeplaatste anti-kalklaagcoatings vereenvoudigen het schoonmaken en verlengen de levensduur van panelen

Community-gedreven aanpassing: Kunst, branding en meertalige ondersteuning

Goede fabrieken doen meer dan alleen technisch goed presteren; ze helpen ook bij het vormgeven van de identiteit van de gemeenschap met hun ontwerpen. Lokale kunstenaars kunnen hun werk op shelterpanelen plaatsen, wijken kiezen kleuren die bij hun sfeer passen, en stations tonen informatie in meerdere talen, allemaal zonder afbreuk te doen aan toegankelijkheidsnormen. Sommige studies hebben aangetoond dat wanneer transitsystemen het karakter van omliggende gebieden weerspiegelen, mensen 17% vaker gebruikmaken van het openbaar vervoer, wat diepere verbindingen creëert tussen inwoners en hun wijken. Er zijn ook tal van andere manieren om deze ruimtes persoonlijk te maken, zoals op maat gemaakte borden die passagiers begeleiden, standaardplaatsen voor digitale displays, daken ontworpen om zonnepanelen te kunnen dragen, en bouwstijlen geïnspireerd op historische architectuur uit de regio.

Lagere totale eigendomskosten door fabrieks-geoptimaliseerd ontwerp

Wanneer fabrikanten geïntegreerde ontwerpprincipes vanaf de fabriek toepassen in hun werkproces, met name het zogeheten ‘Design for Manufacturability’ (DFM), zien zij doorgaans een aanzienlijke daling van de totale kosten gedurende de levensduur van een product. Door gebruik te maken van gestandaardiseerde onderdelen, eenvoudiger montageprocessen en een efficiënter materiaalgebruik tijdens de productie, kunnen bedrijven de fabricageafval met 15 tot 30 procent verminderen. Constructies die op deze manier worden gebouwd, hebben ook minder ingewikkelde verbindingen tussen onderdelen en bevatten vaak materialen die bestand zijn tegen corrosie, wat betekent dat onderhoudsploegen ze minder vaak hoeven te inspecteren dan oudere modellen die later zijn aangepast. Een ander groot voordeel komt voort uit modulaire bouwmethoden: als er in één sectie iets defect raakt, kunnen technici simpelweg dat specifieke onderdeel vervangen in plaats van hele eenheden uit elkaar te halen. Volgens onderzoek gepubliceerd door Ponemon in 2023 leidt deze aanpak tot besparingen van ongeveer $740.000 bij 100 schuilplaatsen over een periode van 15 jaar. Dit soort besparingen loopt op de lange termijn aanzienlijk op voor facility managers die continu letten op hun winst- en verliesrekening.