Зашто да се бавите професионалном фабриком за склониште за аутобуске станице?

Стратешке предности фабрике за склониште за аутобуске станице

Брже испоруке пројеката кроз вертикалну интеграцију

Када се сви делови изградње прикриваца за аутобуске станице одвијају на једном месту од почетка до краја, ствари се раде брже. Цео процес ради боље јер нема чекања на спољне добављаче да координишу своје ствари. Времена за реализацију пројекта су опала за између 30 и 50 посто према неким извештајима из прошле године. То што имамо потпуну контролу значи да можемо сами да набављујемо материјале, да управљамо сопственим ЦНЦ машинама и да управљамо заваривањем одмах на месту. Прототипи се такође много брже претварају у производе. Челичне рамке се режу овде у фабрици, а затим иду директно у наше сертификоване заваривачке станице, без потребе да чекају да испорука дође. Оваква рационална операција је заиста важна када градови морају да инсталирају десетине или чак стотине нових склоништа у различитим окрузима одједном током надоградње инфраструктуре.

Смањење ризика кроз контролу квалитета од краја до краја и у складу са регулативама

Када произвођачи управљају свеме од почетка до краја, они могу заиста да појачају контролу квалитета на сваком кораку. Размислите како се структурни завари проверују ултразвучним тестовима, или тим превршеним прашинама који морају да прођу специфичне тестове удара према стандардима АСТМ Д2794. Већина фабрика води детаљне документе који показују да испуњавају правила АДА о доступности. И не заборавите ни локалне грађевинске законе. На пример, склоништа изграђена близу обале морају да издрже ветрове до 90 миља на сат. Према недавним истраживањима Савета за градску безбедност још 2024. године, овај свеобухватни приступ смањује правне проблеме повезане са прописима за скоро две трећине. Шта је крајње? Бољи квалитет значи мање скупих поправки касније на локацији, а заједнице заврше са склоништима који заправо трају више од деценије пре него што им треба велики рад.

Функционална перформанси: безбедност, доступност и паметна интеграција

Дизајн у складу са АДА-ом и системи дигиталне сигнализације у реалном времену

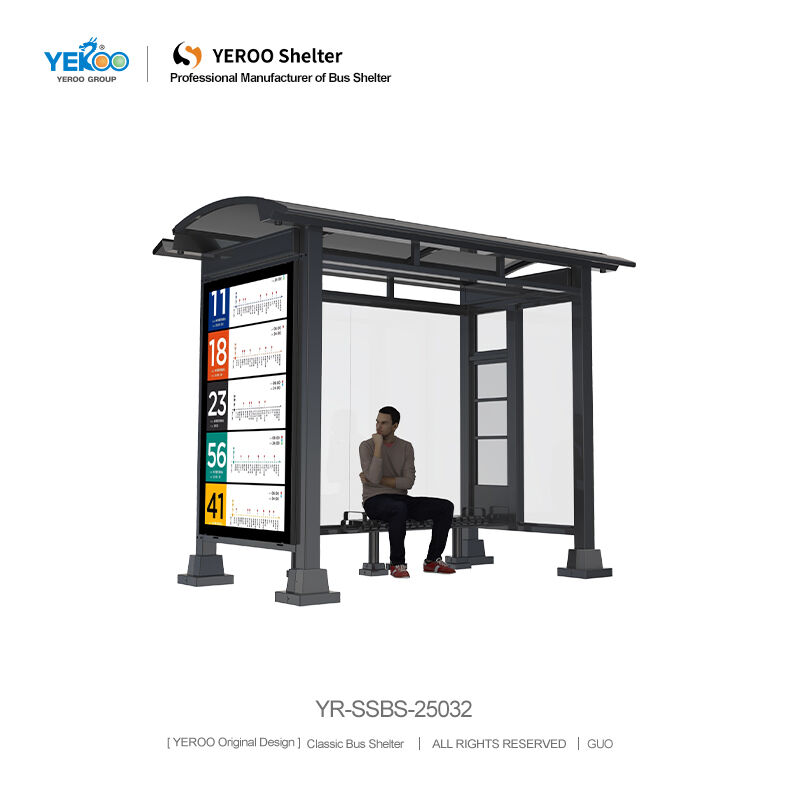

Професионалне фабрике производе склоништа која су опремљена свим неопходним захтевима АДА-е укључујући рампе за инвалидске колице, те мале подигнуте тачке на земљишту за оне са оштећеним видом, и седишта одговарајућег величине за различите типове тела. Такође постављају посебан под који неће дозволити људима да се толико повуку и паду. Станице имају дигиталне екране који показују информације у реалном времену о рутама аутобуса, када се услуге могу одложити, као и важне поруке за хитне случајеве. Према неким истраживањима, овај тип система смањује путање путника и времена чекања за око 37%. Још боље, екрани на соларну енергију и даље раде када негде не буде струје. И захваљујући технологији облака, агенције за превоз могу одмах да пренесе ажурирање широм целог округа кад год се промени распоред или им треба да шаљу обавештења о јавној безбедности.

Енергетски ефикасна ЛЕД осветљавање са адаптивним сензорима

Систем осветљења са ЛЕД сијалицама и уграђеним сензорима кретања плус сензорима окружног светла може смањити потрошњу енергије за око 60% у поређењу са старим школским уређајима. Ова паметна светла мењају сјај у зависности од тога ко је око њих и колико природног светла има напољу. Они се укључе само када неко пролази ноћу, што чини улице сигурније након помрачења и такође помаже да вандали не долазе. Посебна топлотна контрола ових уређаја значи да раде добро чак и у веома тешким временским условима. Говоримо о температурама ниским од минус 20 степени Фаренхајта зими или топлим летовима. Ова врста осветљења остаје светла током целе године без потребе за константним поправкама или замене, што је чини прави победник и по ефикасности и по поузданости.

Издржљивост, прилагођавање и одрживост из фабрике за склониште за аутобуске станице

Дуготрајна отпорност: Порошно премазан челик и уволњавани поликарбонат

Фабрике које су у првом реду у производњи бирају материјале који су изграђени да би трајали годинама у служби јавности. Подробно премазани челични оквири се много боље супротстављају рђању од обичних обојених опција, трају око пет пута дуже према тим тестовима ASTM B117 са сољним спрејем о којима сви чујемо. У међувремену, поликарбонатне плоче третиране УВ стабилизаторима и даље пуштају пуно светлости чак и након што су више од десет година биле на сунцу, задржавајући око 92% своје првобитне чистоте. Када је реч о штедњи у стварном свету, ове материјалне одлуке заправо режу у 740.000 долара које произвођачи обично троше на замену старих транзитних система, према истраживању из Понемона 2023. године. Шта чини ове материјале тако посебним? Хајде да погледамо детаљније шта доприноси њиховој изузетној дуговечности.

- Отпорност удара : 250% већа отпорност на убоду од акрила

- Толеранција на температуру : Структурна стабилност од -40°Ф до 240°Ф

- Заштита од вандализма : Фабрички наметнути антиграфити премази поједностављавају чишћење и продужавају живот панела

Костамизација заснована на заједници: Уметност, брендинг и подршка вишејезици

Добри фабрике не само да имају технички добар перформанс, већ и да помогну у облику идентитета заједнице својим дизајном. Локални уметници могу да стављају своје радове на панел за склониште, комшије бирају боје које одговарају њиховој атмосфери, а станице приказују информације на више језика, све без компромиса стандарда приступачности. Неке студије су откриле да када транзитни системи одражавају карактер околних подручја, људи заправо возе јавни превоз 17% чешће, што ствара дубље везе између становника и њихових комшиља. Постоји и много других начина да се ове просторе персонализују, као што су прилагођени знакови који воде путнике, припремљени локали за дигиталне екране, крове дизајниране да сместе соларне панеле и стилове зграда инспирисани историјском архитектуром из региона.

Нижи укупни трошкови власништва кроз фабрички оптимизован дизајн

Када произвођачи у свој радни тек укључе принципе фабричког дизајна, посебно нешто што се зове Дизајн за производњу или ДФМ, они имају тенденцију да виде значајан пад у укупним трошковима током целог живота производа. Користећи стандардизоване делове, поједностављајући процес монтаже и побољшавајући количину материјала који се користи током производње, компаније могу смањити отпад производње било где од 15 до 30 посто. Структуре изграђене на овај начин имају мање компликованих веза између делова и често укључују материјале који се одупирају корозији, што значи да брига за одржавање не мора да их проверава тако често у поређењу са старијим моделима које су касније опремљене. Још један велики предност долази из модуларних метода изградње. Ако се нешто поквари у једном делу, техничари могу само да заменију тај одређени део уместо да разорју читаве јединице. Према истраживању које је објавио Понемон 2023. године, овај приступ штеди око 740.000 долара у 100 склоништа када се погледа у периоде од 15 година. Таква штедња се временом заиста повећава за менаџере објеката који увек гледају на своју коначну линију.