Hvorfor samarbejde med en professionel fabrik for busstoppestatte?

Strategiske fordele ved et dedikeret busselskab fabrik

Hurtigere projektlevering gennem vertikal integration

Når alle dele af fremstillingen af busstoppehytter sker ét sted fra start til slut, bliver tingene bare færdige hurtigere. Hele processen fungerer bedre, fordi der ikke er noget ventetid på eksterne leverandører, der skal koordinere deres leverancer. Gennemførelsestiderne falder med mellem 30 og 50 procent ifølge nogle brancherapporter fra sidste år. Fuldstændig kontrol betyder, at vi selv kan sikre materialer, køre vores egne CNC-maskiner og håndtere svejsning direkte på stedet. Prototyper bliver faktisk også hurtigere omstillet til færdige produkter. Stålrammerne skæres her på fabrikken og sendes derefter direkte til vores certificerede svejsestationer uden at skulle vente på ankomst af fragter. Denne type strømlinet drift er særligt vigtig, når byer skal installere dusinvis – eller endda hundredvis – af nye hytter på tværs af forskellige bydele samtidigt i forbindelse med infrastrukturforbedringer.

Reduceret risiko via kvalitetskontrol og reguleringsmæssig overholdelse fra start til slut

Når producenter håndterer hele processen fra start til slut, kan de virkelig forbedre kvalitetskontrollen ved hver enkelt trin undervejs. Tænk på, hvordan strukturelle svejsninger kontrolleres med ultralydstests, eller hvordan pulverlakoverflader skal overholde specifikke stødkrav i henhold til ASTM D2794-standarderne. De fleste fabrikker fører detaljerede optegnelser, der dokumenterer, at de overholder ADA’s krav til tilgængelighed. Og glem heller ikke lokale bygningsregler. For eksempel skal lygter bygget nær kyster klare vindhastigheder op til 90 mph. Ifølge nogle nyere undersøgelser fra Urban Safety Council fra 2024 reducerer denne omfattende tilgang juridiske problemer relateret til regler og forskrifter med næsten to tredjedele. Konklusionen er: Bedre kvalitet betyder færre dyre reparationer senere på stedet, og samfundene får lygter, der faktisk holder mere end ti år, inden der kræves større vedligeholdelse.

Funktionel ydeevne: Sikkerhed, tilgængelighed og intelligent integration

ADA-kompatibel design og digitale skiltsystemer med realtidsopdatering

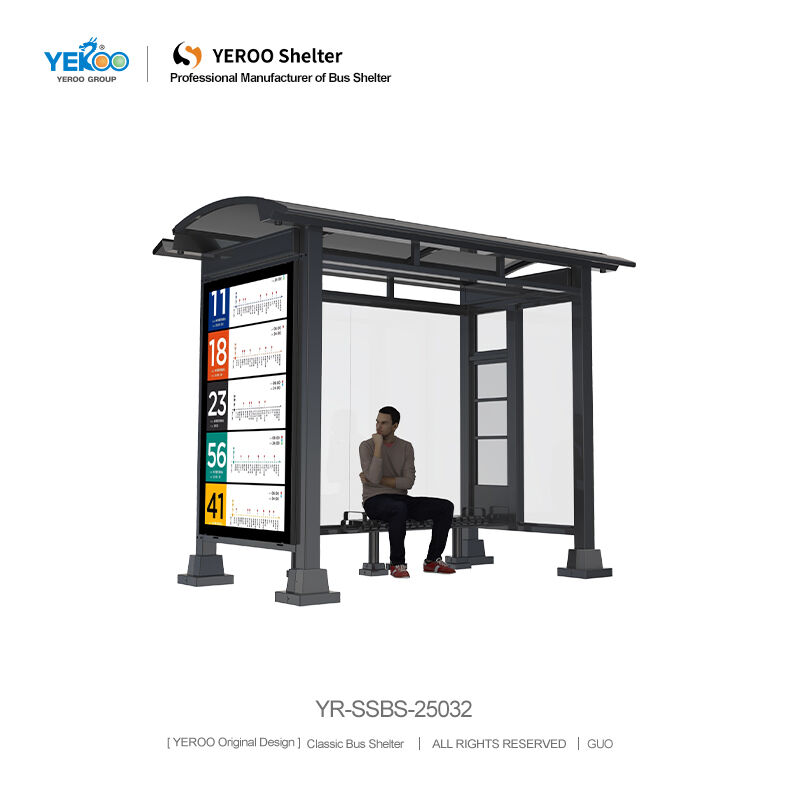

Professionelle fabrikker fremstiller skydehold, der er udstyret med alle nødvendige ADA-krav, herunder rullestueramper, små forhøjede prikker på gulvet til seende svage, samt sæder i passende størrelser til forskellige kropstyper. De installerer også specielt gulvbelægning, der mindsker risikoen for, at personer glipper og falder. Stationerne har digitale skærme, der viser realtidsoplysninger om busruter, eventuelle forsinkelser samt vigtige nødmeddelelser. Ifølge nogle undersøgelser reducerer dette system ventetid og passagerforvirring med cirka 37 %. Endnu bedre er det, at solcelledrevne skærme fortsat fungerer under strømafbrydelser. Og takket være cloud-teknologi kan transportmyndigheder udsende opdateringer til hele distriktet øjeblikkeligt, når der sker ændringer i køreplanen eller der skal sendes offentlige sikkerhedsmeddelelser.

Energibesparende LED-belysning med adaptive sensorer

Belysningssystemer med LED-pærer og indbyggede bevægelses- samt omgivelseslys-sensorer kan reducere energiforbruget med ca. 60 % i forhold til ældre armaturtyper. Disse intelligente lyssystemer justerer lysstyrken automatisk afhængigt af, hvem der er i nærheden, og hvor meget naturligt lys der er udendørs. De tændes kun, når nogen går forbi om aftenen, hvilket gør gaderne sikrere efter mørkets frembrud og samtidig hjælper med at holde vagtanter væk. Den særlige termiske regulering i disse armaturer betyder, at de fungerer upåklageligt, selv under meget krævende vejrforhold – vi taler om temperaturer så lav som minus 20 grader Fahrenheit om vinteren eller ekstremt hede sommerdage. Denne type belysning bibeholder sin lysstyrke året rundt uden behov for konstant vedligeholdelse eller udskiftning, hvilket gør den til en rigtig vinder, når det gælder både effektivitet og pålidelighed.

Holdbarhed, tilpasning og bæredygtighed fra en fabrik for busstoppehytter

Langsigtede robusthed: pulverlakeret stål og UV-stabil polycarbonat

Fabrikker, der er førende inden for produktion, vælger materialer, der er bygget til at vare i mange år med offentlig service. Stålrammer med pulverlakering modstår rust meget bedre end almindelige malet overflade, og ifølge ASTM B117 saltvandsspraytestene, vi alle kender, varer de cirka fem gange længere. I mellemtiden lader polycarbonatplader behandlet med UV-stabilisatorer stadigvæk masser af lys igennem, selv efter mere end ti år ude i solen, og bevarer omkring 92 % af deres oprindelige klarhed. Set i lyset af reelle besparelser reducerer disse materialevalg faktisk det beløb på 740.000 USD, som producenter typisk bruger på at udskifte gamle transportløsninger, ifølge forskning fra Ponemon fra 2023. Hvad gør disse materialer så specielle? Lad os se nærmere på, hvad der bidrager til deres bemærkelsesværdige levetid.

- Slagmodstand : 250 % større modstand mod dannelser af buler end akryl

- Temperaturtolerancer : Strukturel stabilitet fra -40°F til 240°F

- Hærværnbeskyttelse fabriksapplicerede anti-graffitibeskyttelsesbehandlinger forenkler rengøring og forlænger panelernes levetid

Brugerstyret tilpasning: Kunst, branding og flersproget understøttelse

Gode fabrikker gør mere end blot at fungere teknisk effektivt – de hjælper også med at forme lokalsamfundets identitet gennem deres design. Lokale kunstnere får mulighed for at placere deres værker på beskyttelsespaneler, kvarterer vælger farver, der passer til deres karakter, og stationer viser information på flere sprog – alt sammen uden at kompromittere kravene til tilgængelighed. Nogle undersøgelser har vist, at når kollektivtransportssystemer afspejler karakteren i omkringliggende områder, bruger folk offentlig transport faktisk 17 % oftere, hvilket skaber dybere forbindelser mellem beboere og deres kvarterer. Der er også mange andre muligheder for at personliggøre disse rum, f.eks. brugerdefinerede skilte, der vejleder passagerer, foruddefinerede placeringer til digitale skærme, tage, der er designet til at kunne modtage solcelleanlæg, samt bygningsstilarter, der er inspireret af regionens historiske arkitektur.

Lavere samlet ejerskabsomkostning gennem fabriksoptimeret design

Når producenter integrerer fabriksintegrerede designprincipper i deres arbejdsgang, især noget der kaldes Design for Manufacturability eller DFM, ser de ofte en markant nedgang i samlede omkostninger gennem hele produktets levetid. Ved at bruge standardiserede dele, forenkle monteringsprocesser og optimere materialeforbruget under produktionen kan virksomheder reducere fremstillingsaffald med 15 til 30 procent. Konstruktioner bygget på denne måde har også færre komplicerede forbindelser mellem dele og indeholder ofte materialer, der er korrosionsbestandige, hvilket betyder, at vedligeholdelsespersonale ikke behøver at inspicere dem lige så ofte som ældre modeller, der senere er blevet ombygget. En anden stor fordel kommer fra modulbaserede byggemetoder. Hvis noget går i stykker i et afsnit, kan teknikere blot udskifte den specifikke del i stedet for at rive hele enheder fra hinanden. Ifølge forskning offentliggjort af Ponemon i 2023 sparer denne tilgang omkring 740.000 USD over 100 skyttegrave set over en periode på 15 år. Den slags besparelser summer sig væsentligt over tid for facilitetschefer, der altid holder øje med deres bundlinje.