Varför samarbeta med en professionell fabrik för busshållplatsskyltar?

Strategiska fördelar med en specialiserad busskörvfabrik

Snabbare projektleverans genom vertikal integration

När alla delar i tillverkningen av busshållplatser sker på samma plats från början till slut går allt snabbare. Hela processen fungerar bättre eftersom man inte behöver vänta på externa leverantörer att koordinera sina delar. Ledtider minskar med 30 till 50 procent enligt vissa branschrapporter från förra året. Med full kontroll kan vi själva skaffa material, köra våra egna CNC-maskiner och hantera svetsning direkt på plats. Prototyper blir produkter mycket snabbare också. Stålstommar skärs ut här i fabriken och går sedan direkt till våra certifierade svetsstationer utan att behöva vänta på inkommande transporter. Denna typ av strömlinjeformad verksamhet är särskilt viktig när städer behöver installera tiotals eller till och med hundratals nya hållplatser i olika distrikt samtidigt under infrastrukturuppgraderingar.

Minskad risk genom kvalitetskontroll och regleringsöverensstämmelse från ända till ända

När tillverkare hanterar hela processen från början till slut kan de verkligen förstärka kvalitetskontrollen i varje steg under vägen. Tänk på hur strukturella svetsförbindningar kontrolleras med ultraljudstester eller hur pulverlackade ytor måste klara specifika slagprov enligt ASTM D2794-standarder. De flesta fabriker för också detaljerade register som visar att de uppfyller ADA:s regler för tillgänglighet. Och glöm inte heller lokala byggregler. Till exempel måste skyddsanläggningar som byggs nära kusten klara vindhastigheter upp till 90 mph. Enligt vissa senaste forskningsresultat från Urban Safety Council från år 2024 minskar detta omfattande angreppssätt juridiska problem kopplade till regleringar med nästan två tredjedelar. Slutsatsen? Bättre kvalitet innebär färre kostsamma reparationer på plats senare, och samhällena får skyddsanläggningar som faktiskt håller i mer än ett decennium innan de kräver större underhåll.

Funktionell prestanda: Säkerhet, tillgänglighet och smart integration

ADA-kompatibel design och digitala skyltsystem i realtid

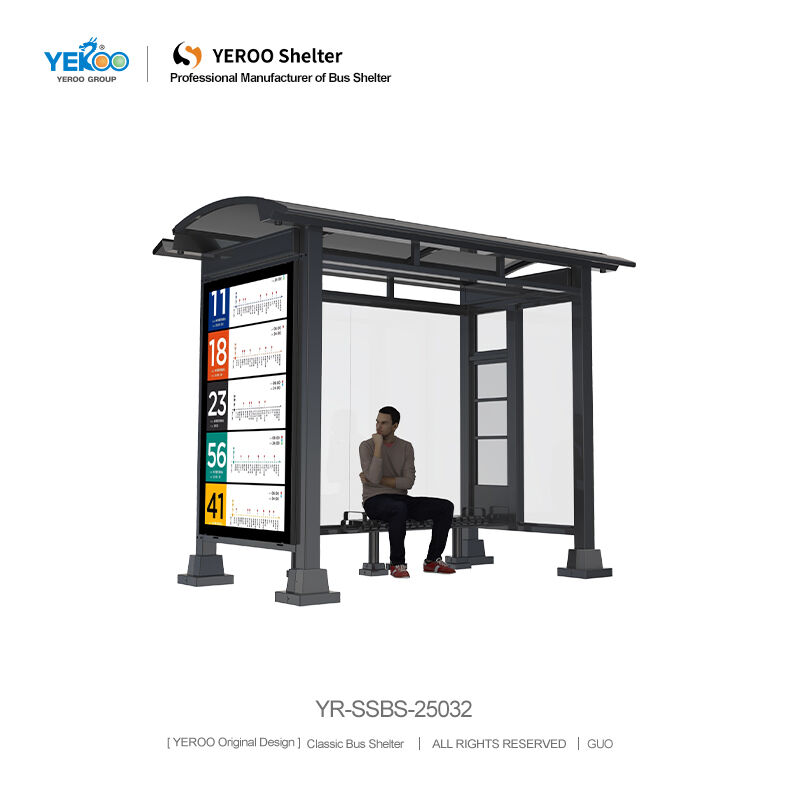

Professionella fabriker tillverkar skydd som är utrustade med alla nödvändiga ADA-krav, inklusive rullstolsrampar, små upphöjda prickar i marken för synskadade och sittplatser anpassade för olika kroppstyper. De installerar även särskilda golv som minskar risken för halka och fall. Stationerna har digitala skärmar som visar realtidsinformation om busslinjer, eventuella förseningar samt viktiga nödmeddelanden. Enligt viss forskning minskar detta system passagerarnas förvirring och väntetider med cirka 37 procent. Ännu bättre är att solcellsdrivna skärmar fortsätter fungera även vid strömavbrott. Och tack vare molnteknologi kan trafikmyndigheter sprida uppdateringar över hela distriktet omedelbart när tidtabeller ändras eller när de behöver skicka ut säkerhetsmeddelanden till allmänheten.

Energisnål LED-belysning med adaptiva sensorer

Belysningssystem med LED-lampor och inbyggda rörelsesensorer samt ambientljussensorer kan minska energiförbrukningen med cirka 60 % jämfört med äldre armatur. Dessa smarta lampor justerar ljusstyrkan beroende på vem som befinner sig i närheten och hur mycket naturligt ljus det finns utomhus. De tänds endast när någon går förbi på natten, vilket gör gatorna säkrare efter mörkrets inbrott och även hjälper till att hålla vandaler borta. Den speciella termiska regleringen i denna armatur innebär att den fungerar utmärkt även i extremt svåra väderförhållanden – vi talar om temperaturer så låga som minus 20 grader Fahrenheit på vintern eller brännande heta somrar. Denna typ av belysning bibehåller sin ljusstyrka hela året utan att kräva ständiga reparationer eller utbyten, vilket gör den till en verklig vinnare både när det gäller effektivitet och tillförlitlighet.

Hållbarhet, anpassning och hållbarhet från en fabrik för busshållplatser

Långsiktig motståndskraft: pulverlackerad stål och UV-stabil polycarbonat

Fabriker som är ledande inom tillverkning väljer material som är byggda för att hålla i många år av offentlig användning. Stålramar med pulverlackering motstår rost mycket bättre än vanliga lackerade alternativ och håller ungefär fem gånger längre enligt ASTM B117:s saltmisttester som vi ofta hör talas om. Samtidigt låter policarbonatpaneler behandlade med UV-stabilisatorer fortfarande in mycket ljus även efter mer än tio års utsatthet för solen, och behåller cirka 92 % av sin ursprungliga klarhet. När det gäller verkliga besparingar minskar dessa materialval den summa på 740 000 USD som tillverkare normalt spenderar på att ersätta gamla transportsystem, enligt forskning från Ponemon från 2023. Vad är det som gör dessa material så speciella? Låt oss titta närmare på vad som bidrar till deras anmärkningsvärda livslängd.

- Stötsäkerhet : 250 % bättre bucklingsmotstånd än akryl

- Temperaturtolerans : Strukturell stabilitet från -40°F till 240°F

- Skadegörelseskydd : Fabriksmonterade anti-graffiti-beläggningar förenklar rengöring och förlänger panelernas livslängd

Communitystyrd anpassning: Konst, varumärkesbildning och flerspråkig support

Bra fabriker gör mer än att bara prestera bra tekniskt – de bidrar också till att forma communityns identitet genom sina designval. Lokala konstnärer får visa sin konst på skyddspaneler, kvarter väljer färger som matchar sin stämning, och stationer visar information på flera språk – allt utan att kompromissa med tillgänglighetsstandarder. Vissa studier har funnit att när kollektivtrafiksystem speglar karaktären i omgivande områden, använder människor kollektivtrafiken faktiskt 17 % oftare, vilket skapar starkare kopplingar mellan invånare och deras kvarter. Det finns många andra sätt att personifiera dessa utrymmen också, till exempel anpassade skyltar som guider passagerare, förberedda platser för digitala skärmar, tak utformade för att kunna rymma solpaneler samt byggnadsstilar inspirerade av regionens historiska arkitektur.

Lägre totala ägandekostnad genom fabriksoptimerad design

När tillverkare integrerar fabriksintegrerade designprinciper i sitt arbetsflöde, särskilt något som kallas Design för tillverkbarhet (DFM), tenderar de att se en betydande minskning av totala kostnader under en produkts livscykel. Genom att använda standardiserade komponenter, förenkla monteringsprocesser och förbättra materialutnyttjandet under produktionen kan företag minska tillverkningsavfallet med 15–30 procent. Strukturer som byggs på detta sätt har också färre komplicerade kopplingar mellan delar och inkluderar ofta material som är motståndskraftiga mot korrosion, vilket innebär att underhållspersonalen inte behöver kontrollera dem lika ofta som äldre modeller som monterades efteråt. En annan stor fördel kommer från modulära byggmetoder. Om något går sönder i en sektion kan tekniker helt enkelt byta ut just den aktuella delen istället för att demontera hela enheter. Enligt forskning som Ponemon publicerade 2023 sparar denna metod cirka 740 000 USD över 100 skyddsrum under en period på 15 år. Den här typen av besparingar ackumuleras verkligen över tid för driftsansvariga som alltid håller ett öga på sina resultat.